Innovationen für spannende Zeiten

Zwischen Ressourcenknappheit, steigenden Kundenansprüchen, Digitalisierung und dem Streben nach Nachhaltigkeit bewegen sich Unternehmen in vielschichtigen Spannungsfeldern. Die Semesterprojekte des MSc Operations Management unterstützen die Partnerunternehmen mit studentischen Ideen und Innovationen für komplexe Fragestellungen. Auch in diesem Semester gab es bei der Projektpräsentation vor den betreuenden Professorinnen und Professoren, Kommilitoninnen und Kommilitonen sowie den Partnerunternehmen das ein oder andere Aha-Erlebnis.

Die Studierenden erarbeiteten unter anderem neue Konzepte für Supply Chains, Governance-Mechanismen für Wertschöpfungsketten und eine Vision für die „Fabrik der Zukunft“. Klingt komplex? Im Rahmen der Semesterprojekte tauchen die Studierenden des MSc Operations Management intensiv in die Unternehmenspraxis ein und verknüpfen diese mit dem theoretischen Wissen aus ihren Vorlesungen. Die Unternehmen wiederum profitieren von den neuesten akademischen Konzepten und unverbrauchten Ideen der Projektteams.

Im Folgenden stellen die Projektgruppen des MSc Operations Management sich und ihre Arbeiten kurz vor:

In einer volatilen, ungewissen, komplexen und mehrdeutigen Zeit wird die Integration smarter Komponenten in die Lieferkettenplanung und -ausführung immer wichtiger. Auch die ANDREAS STIHL AG & Co. KG steht vor verschiedenen Herausforderungen, wie sich schnell verändernden Marktdynamiken, wachsendem globalem Wettbewerb und der Notwendigkeit operative Abläufe zu optimieren. Diese Ausgangssituation erfordert eine datenbasierte Lösung, um schnelle, effiziente und strategische Entscheidungen treffen zu können. STIHL setzt hier auf die Weiterentwicklung digitaler Prozesse und Strukturen, um zukünftige Herausforderungen erfolgreich bewältigen zu können. Im Rahmen der Kooperation mit dem Masterstudiengang Operations Management der ESB Business School entwickelten die Studierenden neue innovative Lösungen für verschiedene Logistikprozesse und schufen damit einen Mehrwert für die STIHL Gruppe. Ziel des siebenköpfigen Projektteams war es, die Disposition bei STIHL zur „Smart Disposition 2.0“ weiterzuentwickeln.

Die Belden Inc. ist ein börsennotiertes US-amerikanisches Unternehmen, das seine Tätigkeiten in die Geschäftsbereiche „Industrial Automation Solutions“ (IAS), „Smart Building Solutions“ und „Broadband Solutions“ unterteilt. Der Produktionsstandort Neckartenzlingen ist auf den Bereich IAS spezialisiert und besitzt u.a. eine Elektronikfertigung.

Im Rahmen des MOM-Semesterprojekts, betreut durch Prof. Dr.-Ing. Jochen Hartung, lag der Fokus auf der Gestaltung einer zukunftsorientierten Produktion durch die optimierte Anordnung der Fertigungszellen und Laufwege. Mithilfe der Fabrikplanungssoftware visTABLE wurden durch das Projektteam die Ist-Situation erfasst und Daten zu den Wertströmen erhoben. Basierend auf diesen Informationen und der digitalen Darstellung der Produktion entwickelten die Studierenden drei mögliche Soll-Layoutkonzepte mit unterschiedlichen Schwerpunkten. Ein eigens entwickeltes Bewertungsschema und zugehörige Kennzahlen ermöglichten eine fundierte Entscheidung. Für die Realisierung des präferierten Konzepts wurde ein detaillierter Umsetzungsplan ausgearbeitet.

Die 2013 unter dem Namen Bettzeit gegründete und 2015 in die Marke Emma umbenannte Emma Sleep GmbH vertreibt weltweit Matratzen, Betten und anderes Schlafzubehör. Um die Transparenz der Supply Chain zu erhöhen und eine fundierte Entscheidungsgrundlage für den Projektpartner zu schaffen, hatte das siebenköpfige Projektteam die Aufgabe, einen Supply Chain Control-Tower – ein vernetztes, personalisiertes Dashboard mit Daten über die gesamte Lieferkette hinweg – für Emma zu konzeptionieren und implementieren. Der Fokus lag auf den Schnittstellen innerhalb der sogenannten End-to-End Supply Chain des Unternehmens, aber auch zu anderen internen Stakeholdern. Nach einer umfassenden Aufnahme und Analyse der Ist-Prozesse wurde zunächst die Priorisierung der Datenschnittstellen sowie der Kennzahlen vorgenommen. Damit konnte eine Logik erarbeitet werden, die in der finalen Projektphase technisch umgesetzt und dokumentiert wurde.

In einem gemeinsamen Projekt des Fraunhofer-Instituts für Arbeitswirtschaft und Organisation (IAO) und der ESB Business School, Hochschule Reutlingen forschten sieben Studierende ein Semester lang zum Thema „Governance vernetzter Wertschöpfung“.

Die digitale Transformation verändert, wie Unternehmen Wertschöpfung betreiben. Die Studie, die sowohl auf Literaturrecherche als auch Experteninterviews basierte, analysierte den Wandel von traditionellen, hierarchischen Wertschöpfungsketten zu dynamischen, vernetzten Multi-Akteur-Systemen. Hierbei verändert sich auch die Rolle des Kunden, der zu einem immer aktiveren Partner in Wertschöpfungssystemen wird. Für eine erfolgreiche Zusammenarbeit innerhalb von Wertschöpfungssystemen sind daher fünf Governance-Mechanismen entscheidend, die im Zuge der Studie herausgearbeitet wurden: Transparenz, Vertrauen, Verträge, Datensouveränität und Exit-Pläne.

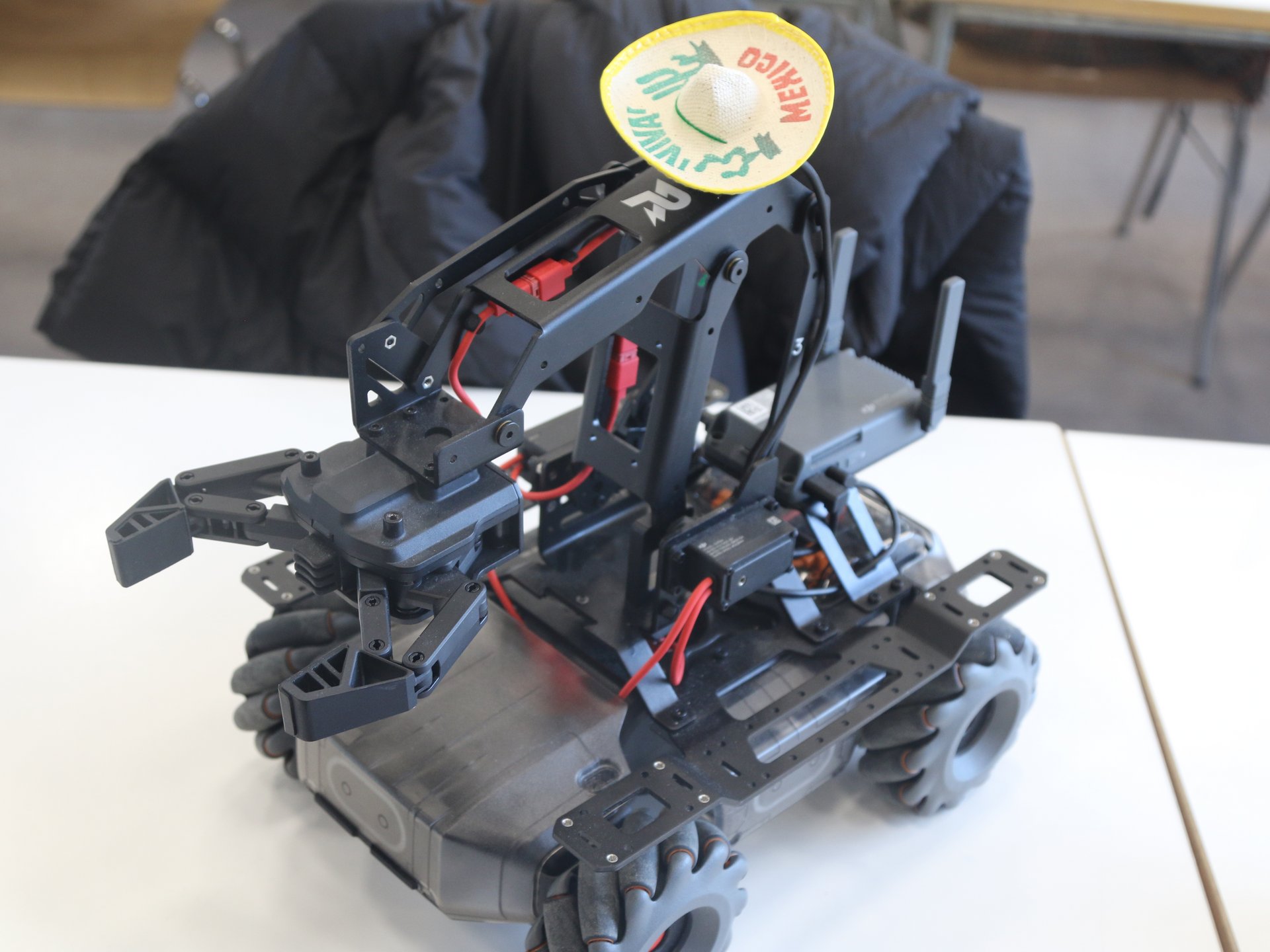

Die globale Entwicklung stellt Unternehmen gegenwärtig wie zukünftig vor große Herausforderungen. Durch die steigende Nachfrage im E-Commerce herrscht immer mehr Druck auf Kommissionierungsprozessen. Umfassende Sortimente unterschiedlichster Artikel, Formen und Größen sollen binnen kürzester Zeit umgeschlagen und an die Kunden geliefert werden. Eine vielversprechende Lösung dafür stellt das Konzept "Greif and Drive" der Helmut-Schmidt-Universität (HSU) Hamburg dar. Durch die Implementierung beweglicher, automatisierter Materialflusselemente bietet es die nötige Flexibilität, den Anforderungen des E-Commerce gerecht zu werden. Die Projektgruppe, bestehend aus acht Studierenden des Studiengangs Operations Management, hatte als Aufgabenstellung die Analyse und Identifikation von Anwendungsfällen sowie deren Visualisierung und Animation. Das Konzept der HSU wurde im Rahmen des Projektes genauer betrachtet und hinsichtlich seiner Leistungsfähigkeit mit herkömmlichen Kommissionieransätzen verglichen und bewertet. Darüber hinaus erarbeitete die Projektgruppe einen Leitfaden für die Messung der Leistungsfähigkeit von Kommissioniersystemen.

Im Zuge der fortschreitenden Digitalisierung und Industrie 4.0 hat der Begriff des digitalen Zwillings in der Arbeitswelt stark an Bedeutung gewonnen. Im Rahmen eines MSc Operations Management Semesterprojekts haben sich sieben Studierende in Kooperation mit der Mercedes-Benz Tech Motion GmbH, einem Tochterunternehmen der Mercedes-Benz Group AG, intensiv mit der Konzeption eines digitalen Zwillings befasst. Besonderes Augenmerk lag darauf, die Herausforderung firmenextern und ohne langjährige Erfahrung bei Mercedes-Benz anzugehen, um objektive Wahrnehmungen und frische Perspektiven zu gewinnen.

Als Ausgangspunkt wurde eine breit gefächerte Recherche durchgeführt, wobei der Fokus auf die Identifikation bereits bestehender Zwillingsplattformen und Infrastrukturen sowie eine Benchmark-Analyse, welche Plattformen und Werkzeuge bei führenden OEMs (Original Equipment Manufacturers) im Einsatz sind, gelegt wurde. Die Schlüsseltechnologien wurden untersucht und die wirtschaftlichen Aspekte, insbesondere die Business Values, eingehend betrachtet.

Auf Grundlage dieser Erkenntnisse entwickelte das Projektteam ein Konzept für den digitalen Zwilling des RoboMasters EP Core entlang seines Produktlebenszyklus.

Das MOM-Team startete gemeinsam mit der Theben AG, einem Spezialisten für KNX, Zeitschaltuhren und Bewegungsmelder, ein Projekt zur Revolution der Produktionsprozesse durch die Digitalisierung des Kennzahlensystems.

Dadurch sollten nicht nur Echtzeitinformationen auf mobilen Endgeräten bereitstellt, sondern auch individuelle Kennzahl-Ansichten ermöglicht werden.

Die Studierenden analysierten den IST-Zustand, visualisierten Kennzahlen und erstellten Kennzahlen-Steckbriefe mit dem Ziel Verbesserungspotenziale zu identifizieren und einen Idealzustand zu konzeptionieren. Eine zugehörige Dokumentation diente dabei als Leitfaden für die Implementierung durch eine dafür beauftragte Firma.

Das Projekt optimierte Produktionsprozesse und weist mit dem neuen Kennzahlensystem den Weg in die digitale Zukunft der Gebäudetechnik. Es steigert Transparenz und Effizienz und positioniert Theben als Innovator in der Branche.

In Zeiten schwindender Ressourcen, fortschreitenden Klimawandels und steigender Kundenanforderungen im Hinblick auf Ressourcenverbrauch und Energieeffizienz, müssen sich Unternehmen verstärkt mit diesen Themen auseinandersetzen.

Die Theben AG setzt sich seit ihrer Gründung vor über 100 Jahren für einen bewussten Umgang mit Energie ein und treibt die Entwicklung energiesparender technologischer Lösungen voran. Ihre Produkte sollen dabei helfen, den Stromverbrauch zu senken und „Energie zur richtigen Zeit“ zur Verfügung zu stellen. Welchen ökologischen Fußabdruck die Produkte über ihren gesamten Lebenszyklus hinterlassen, kann Theben derzeit nur schwer quantifizieren.

Vor diesem Hintergrund wurde ein achtköpfiges Projektteam des MSc Operations Management mit der Aufgabe betraut, Transparenz hinsichtlich der Nachhaltigkeit auf Produktebene zu schaffen und Handlungsoptionen für eine externe Deklaration zur besseren Positionierung des Produktportfolios am Markt zu erarbeiten. Aus den gewonnenen Erfahrungen entwickelten die Masterstudierenden einen praxisorientierten Leitfaden zur Erstellung datenbasierter Nachhaltigkeitsdeklarationen, um mehr Transparenz in diesem komplexen Themenfeld zu schaffen und die Theben AG für zukünftige Entwicklungen gut aufzustellen.

Ein siebenköpfiges Team von Studierenden des Masterstudiengangs „Operations Management“ und die Tubex GmbH haben gemeinsam die Zukunftsvision für die Aerosol-Dosenfabrik in Rangendingen erarbeitet. In einer Zeit sich stetig wandelnder Kundenanforderungen und erhöhten Kostendrucks ist eine klare Zukunftsvision entscheidend. Um diese zu entwickeln und Handlungsfelder abzuleiten analysierten die Studierenden die Fabrik. Die finale Vision lautet: „Zukunftsfabrik Rangendingen – Effizient, Verantwortungsbewusst und Vernetzt“. Sie basiert auf den drei Säulen, die mit Key-Performance-Indikatoren gemessen werden. Um die Vision zu verwirklichen, wurden konkrete Maßnahmen definiert und ausgearbeitet. Ein Schwerpunkt ist das innovative Shopfloor Management, das eine bessere Kommunikation durch die direkte Einbindung der Führungskräfte und Mitarbeiter in die Wertschöpfungsprozesse ermöglicht. Um dem Fachkräftemangel zu begegnen, ist ein weiterer Schwerpunkt die Automatisierung der Fabrik. Die Vision der Fabrik der Zukunft ist das Ergebnis einer erfolgreichen Kooperation zwischen Tubex und den Studierenden für eine nachhaltige und innovative Aerosol-Dosenproduktion „Made in Germany“.